Introdução

A emissão de dióxido de carbono na atmosfera, a principal causa do aquecimento global, ainda está aumentando todos os anos, uma vez que os combustíveis fósseis ricos em carbono ainda são os de fonte primária de energia.

A hidrogenação catalítica de CO2 usando fontes de hidrogênio não só reduz a emissão de dióxido de carbono, mas também produz combustíveis valiosos e produtos químicos. A síntese de metanol em alta pressão é um método comercial bastante documentado, sua implementação industrial começou já no final da década de 1990.

Atualmente, a maior planta é a GO (György Oláh) Planta de Metanol localizada na Islândia, que pode converter 5.500 toneladas/ano de CO2 (4.000 toneladas/ano de metanol). Reatores termocatalíticos convencionais operando à pressão atmosférica são excelentes soluções para a produção de metano, no entanto, obtenção de produtos de maior peso molecular com boa seletividade pode ser um problema. Este Boletim de aplicação avalia o desempenho do Phoenix Flow Reactor™ na produção de produtos químicos de valor agregado (exceto metano) de uma fonte renovável de dióxido de carbono de baixo custo.

Instrumentação

Phoenix Flow Reactor™ foi utilizado para converter CO2 a metanol com alta seletividade. O sistema é projetado para realizar reações até 450°C. A faixa de pressão pode exceder até 200bar aplicando um regulador de contrapressão (Figura 1).

Avaliação de riscos e perigos: O Phoenix Flow Reactor deve ser colocado em um local bem ventilado coifa para evitar a inalação de vapores de solventes. É proibido abri-lo em alta pressão ou temperatura. O contato com as partes aquecidas deve ser evitado.

Experimento:

Catalisadores e preparação de amostras: Durante a síntese de metanol, principalmente catalisadores à base de cobre e óxido de zinco (CuO/ZnO/Al2O3, CuO/ZrO2, CuO/ZnO/CrO3, etc.) são aplicados.

Nesta aplicação, o catalisador ternário CuO/ZnO/Al2O3 foi preparado pelo método de co-precipitação a partir de sais de nitrato e uma solução de Na2CO3 (1 mol/L) como agente precipitante. O precipitado foi deixado em repouso por uma hora, filtrado, lavado três vezes e depois secado durante a noite a 80°C. Após a moagem, o precursor de hidroxicarbonato seco foi calcinado a 300°C no ambiente por 3 h, resultando no precursor de óxido (Fig. 2a).

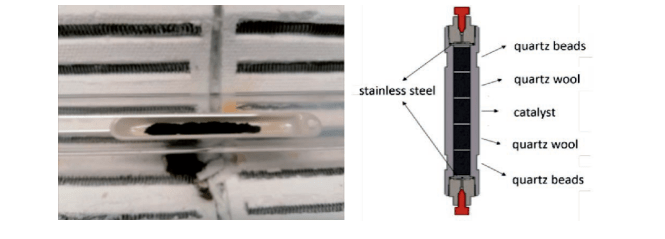

O pó de catalisador foi peletizado a 50 kp/cm2 de pressão, com peso médio de 1 g, e depois colocado no reator entre as camadas de lã de quartzo (Fig. 2b).

Experimentos preliminares: Antes de realizar as reações, experimentos preliminares foram conduzidos para determinar a taxa de fluxo de gás reagente ideal, quantidade de catalisador, configuração do reator, pressão e reação da temperatura.

Figura 1. Diagrama do sistema:

1: Gas Module™ (MFC), 2: Phoenix Flow Reactor™ com a coluna de catalisador, 3: Trocador de calor, 4: Regulador de contrapressão (BPR),

5: Agilent 7890A GC

Experimentos catalíticos: As reações catalíticas foram realizadas no sistema Phoenix Flow Reactor™, aplicando um metal-metal selado (MMS) numa coluna de 220 mm de comprimento (diâmetro interno de 9,4 mm) na zona de reação. A mistura de gás CO2/H2 de entrada (1/4 razão) foi alimentado no sistema a uma vazão de gás de 100 mL/min.

Antes das medições catalíticas, os catalisadores foram pré-tratados à pressão atmosférica: oxidados por 1 h a 300°C, e reduzidos com hidrogênio por 2 h a 300 °C. Após o pré-tratamento, as amostras foram resfriadas a 200°C. Em seguida, o reator foi aquecido a 300°C e mantido em equilíbrio por 120 minutos.

O regulador de contrapressão manteve 30bar durante a reação. Todos os produtos foram mantidos na fase gasosa e analisados on-line por um cromatógrafo Agilent 7890A a gás equipado com 2 colunas: Coluna capilar HP-PLOT/Q conectada a uma chama detectora de ionização (FID) e uma coluna Porapak Q+S conectada a um detector de condutividade térmica (TCD).

A conversão de CO2 e seletividade de CO, hidrocarbonetos (CnHm) e seletividade de MeOH entre os produtos de carbono sem CO (incluindo CnHm, MeOH) foram calculado pelas seguintes equações:

- Conversão de CO2 = (CO2in – CO2out) / CO2in × 100%

- Seletividade de CO = COout / (CO2in-CO2out) × 100%

- Seletividade CnHm = NCnHm / (total de átomos de carbono de produtos detectados pelo FID) × 100%

- Seletividade de MeOH = NMeOH / (total de átomos de carbono de produtos FID) × 100%

CuO/ZnO/Al2O3 mostrou alta eficiência no desempenho catalítico, atingindo quase 70% seletividade de metanol.

Figura 2. a) O catalisador preparado

- b) Figura mostrando a coluna do catalisador aplicado.

Conclusão

O Phoenix Flow Reactor™ de alta pressão/alta temperatura oferece a oportunidade de obter uma grande variedade de produtos com seletividade diversa. Ao projetar e testar catalisadores, com suportes de alta área de superfície (ex. H-ZSM-5), nosso objetivo é produzir hidrocarbonetos de cadeia longa com alta seletividade, e posteriormente desenvolver métodos adequados de baixo custo para sua implementação em processos industriais.

Tire suas dúvidas ou

Solicite sua cotação aqui